ఉందొ లేదో అనిగాజు రోవింగ్స్ or చిన్న గాజు ఫైబర్స్, ప్రధాన ఫైబర్గ్లాస్ or ప్రీసియో ఫైబ్రా డి కార్బోనోథర్మోప్లాస్టిక్ మాతృకకు జోడించబడతాయి, ప్రయోజనం ప్రాథమికంగా పాలిమర్ యొక్క యాంత్రిక మరియు నిర్మాణ లక్షణాలను మెరుగుపరచడం.ఇంజెక్షన్ మౌల్డింగ్ కోసం థర్మోప్లాస్టిక్లను బలోపేతం చేసే రెండు ప్రధాన పద్ధతుల మధ్య చాలా తేడాలు ఉన్నాయి, అవి పాలిమర్ మ్యాట్రిక్స్తో ఎలా మిళితం అవుతాయి, అవి అందించే పనితీరు స్థాయి వరకు, మరియు ఒక ఫైబర్ రూపం ఎక్కువగా ఉండవచ్చు, మరొకటి మరింత అనుకూలంగా ఉంటుంది, కానీ షేపర్, చిన్న మరియు పొడవైన ఫైబర్ల మధ్య ప్రధాన వ్యత్యాసం అవి ప్రాసెస్ చేయబడిన డిగ్రీ.

పొడవైన ఫైబర్ రీన్ఫోర్స్డ్ థర్మోప్లాస్టిక్స్ ప్రాసెసింగ్

దీర్ఘ-ఫైబర్-రీన్ఫోర్స్డ్ థర్మోప్లాస్టిక్లను ప్రాసెస్ చేయడం యొక్క ప్రాథమిక లక్ష్యం ఫైబర్ పొడవును నిర్వహించడం, ఇది బలం మరియు దృఢత్వాన్ని ఆప్టిమైజ్ చేయడానికి కీలకం.ఫైబర్ విచ్ఛిన్నం అనేది పాలిమర్ కాంపోజిట్ యొక్క లక్షణాలపై ప్రతికూల ప్రభావాన్ని చూపుతుంది మరియు చివరికి గ్లాస్ ఫైబర్ థ్రెడ్లను ఉపయోగించడం వల్ల కలిగే ప్రయోజనాలను తిరస్కరించవచ్చు.సరికాని హ్యాండ్లింగ్ మరియు తప్పు సాధనాలు మరియు కాంపోనెంట్ డిజైన్, లేదా ఆప్టిమైజ్ చేయని ప్రాసెసింగ్ పరికరాలు లేదా సెటప్ల ఉపయోగం ఫైబర్ విచ్ఛిన్నానికి దారితీయవచ్చు.

తరిగిన ఫైబర్ రీన్ఫోర్స్డ్ ప్లాస్టిక్ల వలె కాకుండా, పొడవాటి ఫైబర్ రీన్ఫోర్స్డ్ మెటీరియల్స్ సాధారణంగా పుల్ట్రషన్ ద్వారా తయారు చేయబడతాయి.ప్రక్రియ సాగదీయడం కలిగి ఉంటుందిగాజుs తిరుగుతూప్రత్యేక ఇంప్రెగ్నేషన్ డై ద్వారా థర్మోప్లాస్టిక్ రెసిన్తో కలిపినది (తద్వారా రెసిన్ ఫైబర్లను చుట్టి, బంధిస్తుంది), ఆపై వెలికితీసిన తంతువులను గుళికలుగా కట్ చేస్తుంది, గుళికలలోని ఫైబర్లు సాధారణంగా 12 మి.మీ పొడవు, పూర్తి-నిడివి లక్షణాలు ఏకదిశాత్మక ఫైబర్ ఉపబలంగా ఉంటాయి , మరియు బలమైన ఫైబర్లకు ఒత్తిడిని సమర్ధవంతంగా బదిలీ చేయడానికి పాలిమర్ను ఎనేబుల్ చేయడానికి ఈ పొడవు కీలకం.

ఈ గుళికలను ఇంజెక్షన్ మౌల్డింగ్ కోసం ఉపయోగించినప్పుడు, పొడవాటి ఫైబర్లు సమలేఖనం చేయబడతాయి మరియు గట్టిగా గాయపడి అంతర్గత అస్థిపంజరాన్ని ఏర్పరుస్తాయి, అది బలాన్ని మరియు దృఢత్వాన్ని అందిస్తుంది.షార్ట్-ఫైబర్ నిండిన మెటీరియల్లతో పోలిస్తే, పొడవాటి ఫైబర్లతో బలోపేతం చేయబడిన మిశ్రమాలుఫైబర్గ్లాస్ ఫైబర్స్లేదా కార్బన్ ఫైబర్లు, అధిక బలం-నుండి-బరువు నిష్పత్తులు, ప్రభావం పటిష్టత, సుదీర్ఘ చక్రీయ అలసట జీవితం మరియు విస్తృత ఉష్ణ నిరోధకత మరియు మెరుగైన డైమెన్షనల్ స్థిరత్వాన్ని అందిస్తాయి.

ఈ మన్నికైన పదార్థాలు లోహంతో పోల్చదగిన నిర్మాణ పనితీరును అందిస్తాయి, అయినప్పటికీ లోహం కంటే తేలికగా ఉంటాయి మరియు ఇంజెక్షన్ మోల్డింగ్ యొక్క ప్రాసెసింగ్ సామర్థ్య ప్రయోజనాల ప్రయోజనాన్ని పొందగలవు.1k కార్బన్ ఫైబర్ వస్త్రంమెటల్ రీప్లేస్మెంట్గా ప్రత్యేకంగా విలువైనది ఎందుకంటే అవి ఉక్కు కంటే 70% తేలికైనవి మరియు ఉక్కు కంటే తేలికైనవి.అల్యూమినియం 40% తేలికైనది, కాబట్టి దీర్ఘ-ఫైబర్-రీన్ఫోర్స్డ్ మిశ్రమాలను ఆటోమోటివ్, క్రీడా వస్తువులు, ఏరోస్పేస్, వినియోగ వస్తువులు మరియు పారిశ్రామిక పరికరాలలో డిమాండ్ చేసే భాగాలను తయారు చేయడానికి ఉపయోగించవచ్చు.సాధారణ బేస్ రెసిన్లలో పాలిమైడ్ (PA లేదా నైలాన్), పాలీప్రొఫైలిన్ (PP), దృఢమైన థర్మోప్లాస్టిక్ పాలియురేతేన్ (ETPU) మరియు అధిక ఉష్ణోగ్రత రెసిన్లైన పాలిథెథెర్కీటోన్ (PEEK), పాలీఫ్థాలమైడ్ (PPA) మరియు పాలిమైడ్ ఉన్నాయి.ఈథర్ ఇమైడ్ (PEI) మొదలైనవి. ఏదైనా థర్మోప్లాస్టిక్ను ఫైబర్లతో బలోపేతం చేయవచ్చు, కొన్ని మాత్రమే అధిక పనితీరును అందిస్తాయి ఎందుకంటే అవి మెరుగ్గా పటిష్టంగా ఉంటాయి.మరింత ఖచ్చితంగా, సెమీ-స్ఫటికాకార రెసిన్లు నిరాకార రెసిన్ల కంటే ఫైబర్స్ ద్వారా బాగా బలోపేతం చేయబడతాయి, అంటే వాటి దృఢత్వం మరియు బలం మరింత పెరుగుతాయి.

లాంగ్ ఫైబర్ రీన్ఫోర్స్డ్ మెటీరియల్స్ యొక్క ప్రాసెసింగ్ పాయింట్లు

మార్పు చేయని లేదా గ్రాన్యులర్ పౌడర్-నిండిన రెసిన్లతో పోలిస్తే, పొడవాటి ఫైబర్ రీన్ఫోర్స్డ్ మిశ్రమాలను అచ్చు వేయడానికి అచ్చులు, గేట్లు, అచ్చు పరికరాలు మరియు పార్ట్ డిజైన్పై కొన్ని అవసరాలు ఉంటాయి.ఈ పదార్థాలను ప్రాసెస్ చేయడానికి ఉపయోగించే ప్రక్రియలు షార్ట్ ఫైబర్ రీన్ఫోర్స్డ్ పాలిమర్ల నుండి కూడా భిన్నంగా ఉంటాయి.

ముందుగా చెప్పినట్లుగా, ఫైబర్ పొడవును నిర్వహించడం విజయానికి కీలకం.ఫైబర్ పొడవు తగ్గించడానికి కారణమయ్యే కారకాలు అధిక పీడనం మరియు ఇంజెక్షన్ స్క్రూ నుండి కోత, అచ్చు మరియు రన్నర్ సిస్టమ్లోని పదునైన మూలలు వంటివి.ఫైబర్ పొడవును నిర్వహించడానికి, తెలుసుకోవలసిన 3 కీలక ప్రాసెసింగ్ పాయింట్లు ఉన్నాయి:

1. అచ్చు పదార్థం మరియు డిజైన్

అచ్చును ప్రభావితం చేసే సూది లాంటి ఫైబర్ చివరలు తక్కువగా ఉన్నందున పొడవాటి ఫైబర్లు అచ్చుపై తక్కువ ధరించినప్పటికీ, ఒకే రకమైన అచ్చు ఉక్కు దీర్ఘ-ఫైబర్ మరియు షార్ట్-ఫైబర్ రీన్ఫోర్స్డ్ పాలిమర్లకు అనుకూలంగా ఉంటుంది, అత్యంత సాధారణమైనది మొదటిది P20 అచ్చు ఉక్కు, ఇది 100,000 కంటే ఎక్కువ ఇంజెక్షన్లను నిరంతరం తట్టుకోగలదు.ఎక్కువ మన్నిక అవసరమైతే (100,000 ఇంజక్షన్ సైకిల్స్ పైన), H13 క్రోమ్ మాలిబ్డినం స్టీల్ లేదా A9 ఎయిర్ హార్డ్డెడ్ స్టీల్ మంచి ఎంపికలు.సాధారణంగా, ఫైబర్-రీన్ఫోర్స్డ్ థర్మోప్లాస్టిక్లను ప్రాసెస్ చేయడానికి గట్టిపడిన అచ్చులు ఉత్తమ ఎంపిక.అరిగిపోయిన అచ్చుల కోసం, ఎలక్ట్రోప్లేటింగ్ టెక్నాలజీని ఉపయోగించి వాటిని పునరుద్ధరించవచ్చు.డిజైన్ను ధృవీకరించడానికి ప్రోటోటైప్లు తప్పనిసరిగా ఉత్పత్తి చేయబడితే అల్యూమినియం అచ్చులను కూడా ఉపయోగించవచ్చు.

2. పరికరాలు ఏర్పాటు

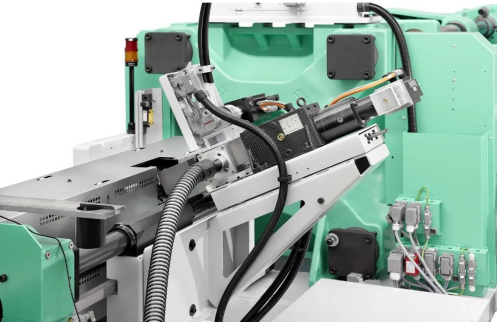

లాంగ్-ఫైబర్ రీన్ఫోర్స్డ్ థర్మోప్లాస్టిక్లను ప్రామాణిక ఇంజెక్షన్ మౌల్డింగ్ పరికరాలను ఉపయోగించి ఫైబర్ పొడవును సంరక్షించడానికి మరియు అధిక స్నిగ్ధతలకు అనుగుణంగా కొన్ని శాశ్వత మార్పులతో ప్రాసెస్ చేయవచ్చు.ఎగువన ఉచిత ప్రవాహాన్ని అనుమతించే నాన్-రిటర్న్ రింగ్తో తక్కువ పీడనం లేదా సాధారణ ప్రయోజన స్క్రూ సిఫార్సు చేయబడింది.సాధారణ-ప్రయోజన నాజిల్లను ఉపయోగించవచ్చు, అయితే నైలాన్ నాజిల్లను నివారించాలి ఎందుకంటే వాటి గంట గ్లాస్ ఆకారం (డ్రూలింగ్ను నిరోధించడానికి రూపొందించబడింది) ప్రవాహాన్ని పరిమితం చేస్తుంది, కోతను సృష్టిస్తుంది మరియు ఫైబర్ రాపిడికి కారణమవుతుంది.కోత తగ్గించడానికి మరొక చిట్కా విలోమ కోన్ నాజిల్ డిజైన్లను నివారించడం.సాధారణంగా, పెద్ద నాజిల్ రంధ్రాలు (కనిష్టంగా 5.6 మిమీ) జిగట ఫైబర్-రీన్ఫోర్స్డ్ రెసిన్ల మార్గాన్ని సులభతరం చేస్తాయి.

ఏదైనా ఇంజెక్షన్ మెషీన్కి సంబంధించిన ఒక మంచి నియమం వాల్యూమ్లో 60-70% మాత్రమే ఇంజెక్ట్ చేయడం.చాలా ఎక్కువ షాట్ పరిమాణం రీసెట్ సమయాన్ని పెంచుతుంది, అయితే చాలా తక్కువ షాట్ పరిమాణం అంటే పదార్థం ఎక్కువసేపు బ్యారెల్లో ఉంటుంది, ఇది క్షీణతకు దారితీస్తుంది.

3. ప్రాసెసింగ్ పరిస్థితులు

ప్రాసెసింగ్కు సంబంధించినంతవరకు, రెండు సమస్యలను పరిష్కరించడం ముఖ్యం: వార్పేజ్ మరియు క్రీప్.సాధారణంగా, పొడవైన ఫైబర్ రీన్ఫోర్స్డ్ థర్మోప్లాస్టిక్ భాగాలు కంటే తక్కువ వార్పేజ్ను అనుభవిస్తాయిచిన్న స్ట్రాండ్ ఫైబర్గ్లాస్భాగాలు ఎందుకంటే ఫిలమెంట్ యొక్క వైండింగ్ అవకలన సంకోచాన్ని తగ్గిస్తుంది, అయితే ఇంజెక్షన్ అచ్చుపోసిన పొడవాటి ఫైబర్ భాగాలు ఇప్పటికీ వైకల్యంతో ఉంటాయి, ఒక కారణం ఏమిటంటే, ఫైబర్లు ఓరియంటేషన్ అలైన్మెంట్తో పాటు ప్రవహిస్తాయి, అయితే పార్ట్ బలాన్ని పెంచుతాయి, ఇది అనిసోట్రోపికి దారితీస్తుంది.వార్పింగ్ను నివారించడానికి, స్ట్రక్చరల్ లోడ్లను తట్టుకోవడానికి అధిక బలం అవసరం లేని ప్రాంతాల్లో అధిక ఫైబర్ అమరికను నివారించడానికి ప్రత్యామ్నాయ గేట్ స్థానాలు లేదా పార్ట్ డిజైన్లను ఉపయోగించవచ్చు.

పొడవైన ఫైబర్స్ యొక్క ప్రయోజనాన్ని ఉంచండి

లాంగ్ ఫైబర్ రీన్ఫోర్స్డ్ కాంపోజిట్ల విజయవంతమైన మౌల్డింగ్కు డిజైన్ మార్గదర్శకాలు మరియు రీన్ఫోర్స్డ్ కాని రెసిన్ మరియు షార్ట్ ఫైబర్ సమ్మేళనాలకు వర్తించే ప్రాసెసింగ్ పారామీటర్లలో కొంత మార్పు అవసరం.పొడవైన ఫైబర్ రీన్ఫోర్స్మెంట్ల నుండి ఎక్కువ ప్రయోజనం పొందడానికి (దీనికి పూరించని పదార్థాల కంటే ఎక్కువ ఖర్చు అవుతుంది లేదాఫైబర్గ్లాస్ తరిగిన తంతువులు ఉపబలవారి అధిక పనితీరు కారణంగా), ప్రక్రియ అంతటా ఉత్తమ అభ్యాసాలను అనుసరించాలి.సరికాని హ్యాండ్లింగ్, డై డిజైన్ లేదా ఎక్విప్మెంట్ సెటప్ కారణంగా పొడవాటి ఫైబర్లు విరిగిపోయినా లేదా తప్పుగా అమర్చబడినా, వాటి అధిక బలం మరియు అధిక మొండితనం ప్రయోజనాలు తగ్గిపోతాయి లేదా కోల్పోతాయి.

#గాజు రోవింగ్స్#చిన్న గాజు ఫైబర్స్#1k కార్బన్ ఫైబర్ వస్త్రం#చిన్న స్ట్రాండ్ ఫైబర్గ్లాస్#ఫైబర్గ్లాస్ తరిగిన తంతువులు ఉపబల

పోస్ట్ సమయం: అక్టోబర్-21-2022